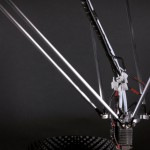

Ein Material, das zu 100 Prozent recycelbar ist, eine abfallfreie Produktion und eine Formensprache, die erst durch das Herstellungsverfahren des 3D-Drucks möglich wird – der Printstool ist zukunftsweisend.

Autorin: Katharina Feuer

“Ich hatte noch nie so viel Einfluss auf den Materialaufwand wie bei diesem Projekt”,

Teilen:

Making of Printstool

Making of Printstool